Для резки металлов применяют несколько разных способов, которые отличаются друг от друга эффективностью и себестоимостью. Некоторые методы применяются только для решения промышленных задач, некоторые же можно использовать и в быту. К последним относится резка плазмой. Эффективность раскроя этим способом ограничивается только правильным выбором установки и опытом мастера. Что такое резка металла плазмой? На чем основывается принцип работ? В каких сферах используется этот метод раскроя металлов?

Для резки металлов применяют несколько разных способов, которые отличаются друг от друга эффективностью и себестоимостью. Некоторые методы применяются только для решения промышленных задач, некоторые же можно использовать и в быту. К последним относится резка плазмой. Эффективность раскроя этим способом ограничивается только правильным выбором установки и опытом мастера. Что такое резка металла плазмой? На чем основывается принцип работ? В каких сферах используется этот метод раскроя металлов?

Основы плазменной резки

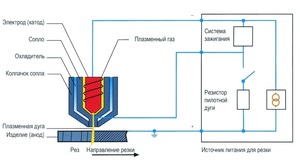

Для того чтобы понять основы раскроя металла при помощи плазменного способа, необходимо вначале понять, что такое плазма? От понимания того, каким образом устроен плазматрон, и принципа работы с этим прибором будет зависеть конечное качество порезки.

Для того чтобы понять основы раскроя металла при помощи плазменного способа, необходимо вначале понять, что такое плазма? От понимания того, каким образом устроен плазматрон, и принципа работы с этим прибором будет зависеть конечное качество порезки.

Плазменная термическая обработка металлов зависит от определенных параметров рабочей струи жидкости или газа, которые под давлением направляются на поверхность обрабатываемой площади. Для достижения требуемого эффекта струю нужно довести до следующих показателей:

- Температура — для появления плазмы нужно воздух почти мгновенно разогреть до 5–30 тысяч градусов. Повышенная температура достигается за счет создания электрической дуги. Во время достижения требуемой температуры поток воздуха ионизируется и изменяет свои свойства, получая электропроводность. Технология плазменной обработки металла подразумевает применение осушителей, удаляющих влагу, а также систем нагнетания воздуха.

- Скорость — на поверхность материала струя направляется под высоким давлением. Можно сказать, что раскрой металла плазмой основан на разогревании материала до температуры плавления и моментального его выдувания. При этом рабочая скорость струи составляет приблизительно 2–5 км/сек.

- Наличие электрической цепи. Все о порезке плазмой металла узнать можно лишь на практике. Но определенные особенности нужно учесть еще до покупки установки. Так, есть плазмотроны прямого и косвенного воздействия. И если для первых обязательно, чтобы обрабатываемый материал был подсоединен в общую электросеть (выступая в качестве электрода) и пропускал электричество, то для последних нет этой необходимости. Плазма для порезки металла в этом случае получается при помощи электрода, который встроен внутри держателя. Этот вариант применяют для металлов и иных материалов, не проводящих электричества.

Еще один немаловажный момент, который необходимо учесть, — это то, что плазменная порезка толстого материала практически не производится, поскольку это малоэффективно и приводит к высоким финансовым затратам.

Принцип работы

Главный принцип работы резки металла плазмой можно описать таким образом:

- Компрессор подает на горелку плазмотрона воздух под давлением.

- Поток воздуха мгновенно разогревается за счет действия на него электрического тока. С учетом разогревания воздушная масса через себя начинает пропускать электричество, вследствие этого и образуется плазма. В определенных моделях плазмотрона вместо воздушного потока применяют инертные газы.

- Резка плазмой металла, если ее более подробно рассмотреть, производится способом узконаправленного быстрого разогревания поверхности до требуемой температуры с дальнейшим выдуванием расплавленного материала.

- Во время проведения работ неизбежно появляются некоторые отходы, которые включают в себя высечку либо остатки листового материала после высечения требуемых деталей, а также остатки расплавленного металла и окалины.

Поскольку процесс связан с мгновенным нагревом обрабатываемого материала до жидкого состояния, то его толщина при порезке должна составлять:

- медь — 8 см;

- алюминий — до 12 см;

- чугун — до 9 см;

- легированная и углеродистая сталь — до 5 см.

Есть два основных метода обработки материалов, от которых будут зависеть характеристики плазменной порезки. А именно:

- Плазменно-струйная — в данном случае дуга появляется непосредственно в плазмотроне. Плазменно-струйный способ обработки является универсальным, так как дает возможность обрабатывать неметаллические материалы. Единственным минусом считается необходимость регулярной замены электродов.

- Плазменно-дуговая — этот вариант подойдет для любых разновидностей металла, которые могут проводить через себя электрический ток. Как правило, плазменно-дуговую порезку применяют для промышленного оборудования. Смысл этого метода сводится к тому, что плазма появляется благодаря дуге, которая возникает непосредственно между плазмотроном и поверхностью обрабатываемого материала.

Плазменная резка работает по принципу обычной дуговой, но без применения привычных электродов. При этом эффективность этого метода обработки зависит непосредственно от толщины обрабатываемого материала.

Точность и скорость порезки

Как и во время любого иного способа термической обработки, при плазменной порезке происходит некоторое оплавление металла, что сказывается на качестве реза. Есть и иные особенности, являющиеся характерными для данного способа. А именно:

Как и во время любого иного способа термической обработки, при плазменной порезке происходит некоторое оплавление металла, что сказывается на качестве реза. Есть и иные особенности, являющиеся характерными для данного способа. А именно:

- Оплавление краев — вне зависимости от того, какие режимы обработки материала применяются, и от профессионализма мастера, который производит работы, не получается избежать незначительного оплавления поверхности во время самого начала проведения работ.

- Конусность — с учетом производительности установки и профессионализма мастера конусность может варьироваться в пределах 4–12 градусов.

- Скорость проведения работ — обычная порезка металла при помощи плазматрона производится быстро и с невысоким расходом электроэнергии. Согласно ГОСТ и техническим характеристикам ручного оборудования, скорость плазменной резки составляет не больше 6500 мм/мин.

- Характеристики реза — скорость и качество реза будут зависеть от того, какие конкретно операции требуется произвести. Таким образом, разделительный разрез с низким качеством делается быстрее всего, причем в основном ручные установки могут резать металл до 65 мм. Для фигурной обработки деталей возможна толщиной материала до 45 мм.

От уровня профессионализма мастера значительно будет зависеть качество проведения работ. Точный и чистый рез с минимальным отклонением от требуемых размеров может сделать лишь работник с профильным образованием. Без необходимой подготовки сделать фигурную порезку вряд ли выйдет.

Обработка цветных сплавов

Во время обработки цветных металлов применяются различные способы резки с учетом плотности материала, его типа и иных технических показателей. Для разрезания цветных металлов необходимо соблюдение таких рекомендаций:

Во время обработки цветных металлов применяются различные способы резки с учетом плотности материала, его типа и иных технических показателей. Для разрезания цветных металлов необходимо соблюдение таких рекомендаций:

- Резка алюминия — для материала толщиной до 7 см, может применяться сжатый воздух. Использование его нецелесообразно во время низкой плотности материала. Качественный рез алюминиевого листа до 2 см достигается во время применения чистого азота, а с толщиной 7–10 см при помощи водорода с азотом. Порезка плазмой алюминия при толщине более 10 см производится смесью водорода с аргоном. Такой же состав советуют применять для толстостенной высоколегированной стали и меди.

- Порезка нержавеющих сталей — для проведения работ не советуют применение сжатого воздуха, с учетом толщины материала может использоваться чистый азот или смеси с аргоном. Нужно учесть, что нержавеющая сталь довольно чувствительна к действию переменного тока, что может приводить к изменению ее структуры и более быстрому выходу из эксплуатации. Порезка нержавейки производится при помощи установки, которая использует принцип косвенного действия.

Сфера использования плазменной порезки

Применение плазмотронов такой большой популярностью пользуется не зря. Во время относительно простой эксплуатации, а также не очень высокой стоимости ручного оборудования (в отличие от других устройств для резки) можно добиться высоких показателей касательно качества полученного реза.

Применение плазмотронов такой большой популярностью пользуется не зря. Во время относительно простой эксплуатации, а также не очень высокой стоимости ручного оборудования (в отличие от других устройств для резки) можно добиться высоких показателей касательно качества полученного реза.

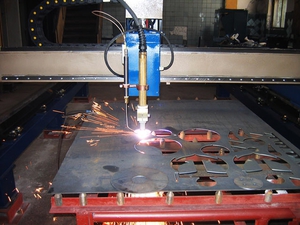

Использование плазменной порезки металла получило свое распространение в таких производственных сферах:

- Сооружение металлоконструкций.

- Обработка металлопроката — при помощи плазмы можно разрезать почти любой вид металла, в том числе черный, тугоплавкий и цветной.

- Разные сферы промышленности, авиастроение, капитальное строительство зданий, машиностроение и т. д. — во всех этих областях не обойтись без применения плазменных резаков.

- Обработка деталей и художественная ковка. При помощи плазменного резака можно изготовить деталь почти любой сложности.

Использование станков с плазменной резкой ручных установок не заменило. Таким образом, художественная резка плазмой дает возможность изготовить уникальные детали, которые точно соответствуют замыслу художника для применения их в качестве декоративных украшений лестниц, перил, заборов, ограждений и т. д.

Преимущества и недостатки

Почти ни одно промышленное производство, которое каким-то образом связано с металлопрокатом, не может обойтись без порезки металла. Вырезание точных отверстий, фигурная декоративная резка, быстрое разрезание на заготовки листового металла — все это можно сделать довольно быстро при помощи плазмотрона. Преимущества этого способа состоят в следующем:

Почти ни одно промышленное производство, которое каким-то образом связано с металлопрокатом, не может обойтись без порезки металла. Вырезание точных отверстий, фигурная декоративная резка, быстрое разрезание на заготовки листового металла — все это можно сделать довольно быстро при помощи плазмотрона. Преимущества этого способа состоят в следующем:

- Экономичность — плазменный способ на фоне стандартных методов обработки материалов значительно выигрывает. Есть только одно ограничение, которое связано с толщиной материала. Экономически невыгодно и нецелесообразно разрезать при помощи плазмотрона сталь толщиной более 50 мм.

- Мобильность плазменных ручных агрегатов.

- Высокая скорость обработки деталей и производительность. В отличие от обычного электродного способа скорость работ увеличивается в 5–12 раз.

- Раскрой всех разновидностей металлов (медь, алюминий, сталь, нержавейка, титан и т. д. ).

- Безопасность.

- Точность — от тепловой нагрузки деформации почти незаметны и впоследствии не потребуют дополнительной обработки. При этом точность плазменной резки составляет 0,24–0,34 мм.

Все эти достоинства плазменной резки объясняют, почему этот способ пользуется такой большой популярностью не только в производственных целях, но и в бытовых нуждах.

Но, говоря о преимуществах, нужно отметить и определенные отрицательные моменты:

- Четкие требования касательно проведения обработки деталей. Мастеру необходимо строго соблюдать угол наклона резака в районе 10–50 градусов. При невыполнении этого правила ускоряется износ комплектующих деталей, а также нарушается качество реза.

- Ограничения, которые связаны с толщиной реза. Даже у мощного оборудования наибольшая плотность обрабатываемого материала не может быть более чем 10 см.

- Помимо этого, рабочее оборудование очень сложное, что делает абсолютно невозможным применение одновременно двух резаков, которые подсоединяются к одному агрегату.

Сравнение лазерной и плазменной резки

Отличие плазменной от лазерной резки металла состоит в способах действия на поверхность материала. Лазерное оборудование обеспечивает большую скорость обработки деталей и производительность, причем после выполнения работ отмечается меньший процент оплавления. Недостатком лазерных устройств является их высокая цена, а также то, что толщина обрабатываемого материала обязана быть не более 2 см.

Отличие плазменной от лазерной резки металла состоит в способах действия на поверхность материала. Лазерное оборудование обеспечивает большую скорость обработки деталей и производительность, причем после выполнения работ отмечается меньший процент оплавления. Недостатком лазерных устройств является их высокая цена, а также то, что толщина обрабатываемого материала обязана быть не более 2 см.

Плазмотрон, в отличие от лазера, стоит гораздо дешевле, а также имеет более широкие функциональные возможности и сферу применения.

tboil.ru

tboil.ru