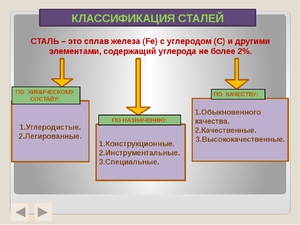

Сталь является металлом, широко используемым в машиностроении, самолетостроении, строительстве и других отраслях производства. Популярность материала обусловлена сочетанием его отличных технологических и физико-механических свойств. К сталям относят железоуглеродистые соединения, химический состав которых предполагает содержание углерода в количестве менее 2,14%, а помимо этого компонента присутствуют вредные и полезные примеси.

Сталь является металлом, широко используемым в машиностроении, самолетостроении, строительстве и других отраслях производства. Популярность материала обусловлена сочетанием его отличных технологических и физико-механических свойств. К сталям относят железоуглеродистые соединения, химический состав которых предполагает содержание углерода в количестве менее 2,14%, а помимо этого компонента присутствуют вредные и полезные примеси.

Сочетание характерной циклической прочности в статическом состоянии и жесткости достигается путем изменения содержания углерода и легирующих компонентов. Различные качества стали получаются в результате применения в производстве определенных химических и термических технологий.

Классификация углеродистых сталей

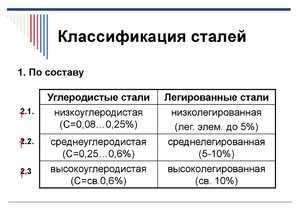

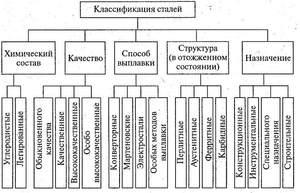

Углеродистые сплавы подразделяют по следующим характеристикам:

- количеству содержащегося углерода;

- назначению;

- структуре в состоянии равновесия;

- степени раскисления.

В зависимости от количества углерода материал делят на категории:

- высокоуглеродистые — больше 0,7%;

- среднеуглеродистые — 0,3−0,7%;

- низкоуглеродистые — до 0,3%.

В результате полученного качества стальные сплавы делят на:

- высококачественные;

- обыкновенные;

- качественные.

Из металла в жидком состоянии удаляют кислород для уменьшения хрупкости при горячем формировании, этот процесс называется раскислением. По характеру отвердевания и степени раскисления материал классифицируется как кипящий, полуспокойный и спокойный.

В зависимости от полученной структуры в равновесном состоянии материал делят на:

- эвтектоидные, характеризующиеся структурой из перлита;

- доэвтектоидные, содержащие перлит и феррит;

- заэвтектоидные — со вторичным цементитом и перлитом.

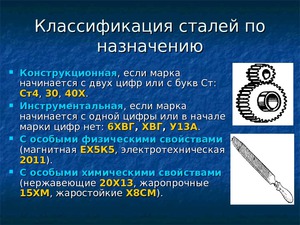

По назначению использования металл подразделяется на группы:

- конструкционные (улучшаемые, высокопрочные, цементируемые, рессорно-пружинные), применяемые в строительстве, приборостроении, машиностроении и самолетостроении;

- инструментальные для штампов горячей (200˚С) и холодной прессовки, измерительного и режущего инструмента).

Конструкционные металлы

Обыкновенные по качеству стали выпускаются в виде балок, прутков, листового материала, швеллеров, труб, уголка и другого проката и делятся на категории А, В, Б. В наименовании присутствуют буквы Ст и цифра, обозначающая номер марки, с увеличением значения числа увеличивается показатель содержания углерода. Для материалов категорий В и Б, но не А, перед Ст ставится искомая буква для указания принадлежности.

Обыкновенные по качеству стали выпускаются в виде балок, прутков, листового материала, швеллеров, труб, уголка и другого проката и делятся на категории А, В, Б. В наименовании присутствуют буквы Ст и цифра, обозначающая номер марки, с увеличением значения числа увеличивается показатель содержания углерода. Для материалов категорий В и Б, но не А, перед Ст ставится искомая буква для указания принадлежности.

Группа раскисления обозначается СП, ПС, КП — спокойные, полуспокойные и кипящие, соответственно. Категория, А используется для производства деталей, получаемых холодной обработкой, Категория Б применяется для элементов, изготавливаемых сваркой, ковкой, по методу термической обработки. Стали В по стоимости дороже предыдущих категорий, используются для производства ответственных конструкций и сварочных элементов.

Из всех трех категорий обыкновенных углеродистых сталей делают металлические конструкции и детали в приборостроении и машиностроении со слабой нагрузкой, в тех случаях, когда работоспособность обусловлена требуемой жесткостью. Металлы в виде арматуры вкладывают в железобетонные конструкции. Из категорий В и Б делают сварные фермы, рамы и металлические узлы, которые затем укрываются цементным раствором.

Среднеуглеродистые группы с большим запасом прочности используют для рельсов, колес железнодорожных вагонов, шкивов, валов и шестеренок механических приспособлений и машин. Некоторые материалы этой группы разрешаются к термической обработке.

Качественные стали углеродистой группы применяют в слабонагруженных деталях, они маркируются цифрами от 05 до 85, обозначающими процентную концентрацию углерода. К углеродистым материалам относятся стали с увеличенным содержанием марганца, которые отличаются повышенной прокаливаемостью. За счет изменения количества углерода, марганца и выбора соответствующего способа термической обработки получают различные технологические и механические качества.

Качественные стали углеродистой группы применяют в слабонагруженных деталях, они маркируются цифрами от 05 до 85, обозначающими процентную концентрацию углерода. К углеродистым материалам относятся стали с увеличенным содержанием марганца, которые отличаются повышенной прокаливаемостью. За счет изменения количества углерода, марганца и выбора соответствующего способа термической обработки получают различные технологические и механические качества.

Низкоуглеродистые сплавы отличаются хорошей пластичностью при холодной обработке, но имеют небольшой запас прочности. Их выпускают в виде листов, материал мягкий, легко штампуется, тянется, сюда относят жесть и металл для эмалированных предметов быта. При цементировании сталей в производстве увеличивается показатель поверхностной прочности, что дает возможность изготавливать малонагруженные колеса зубчатой передачи, кулачки и др.

Среднеуглеродистые металлы и аналогичные составы с увеличенным процентом марганца отличаются средними показателями прочности, но пластичность и вязкости при этом снижается. По условиям работы запчастей определяется метод усиления сталей в виде нормализации, низкоотпускной и ТВЧ закалки и др. Из них делают высокопрочную проволоку, рессоры, пружины и повышенными требованиями к износостойкости.

Автоматные виды

Эти материалы маркируются литерой, А и цифрами, указывающими на концентрацию углерода в сотых процента. Легирование свинцом добавляет букву С после А. Введение селена, марганца, теллура позволяет сократить применение режущего инструмента при обработке. На степень обрабатываемости также влияет добавка фосфора, серы и кальция, последний вводится в виде силикальцита в жидкий сплав.

Эти материалы маркируются литерой, А и цифрами, указывающими на концентрацию углерода в сотых процента. Легирование свинцом добавляет букву С после А. Введение селена, марганца, теллура позволяет сократить применение режущего инструмента при обработке. На степень обрабатываемости также влияет добавка фосфора, серы и кальция, последний вводится в виде силикальцита в жидкий сплав.

Содержание фосфора и серы снижает показатели качества, сера снижает антикоррозионные свойства, сульфидов ведут к нарушению однородности металла. Их этого класса сталей делают детали сложной формы и поверхности, крепежные элементы, рассчитанные на небольшую нагрузку.

Легированные типы

К ним относят металлы с содержанием легирующих добавок в количестве до 2,5%. Буквенные обозначения марки включают литеры, указывающие на определенные примеси, а цифра после них говорит о процентном содержании элемента. Если его содержание менее 1,5%, то в обозначении добавка не ставится.

Содержание углерода в этой группе сталей нормируется количеством 0,1−0,3%, к основным свойствам после термической, химической обработки и низкого отпуска после закалки относят:

- высокую твердость материала на поверхности;

- уменьшенную прочность средних слоев и повышенную вязкость.

Стали используют для производства деталей машин и приборов, предназначенных для работы с ударными и переменными нагрузками в условиях повышенной изнашиваемости.

Цементируемые материалы

Для повышения показателей твердости, выносливости при контакте, износостойкости, прокаливаемости используют хром, магний, никель, последний элемент повышает вязкость и снижает предел хладноломкости. Цементируемые составы делят на две группы:

- средней прочности с порогом текучести меньше 700 МПа;

- повышенной прочности с аналогичным показателем в пределах 700−1100 МПа.

По содержанию добавок различают виды:

хромистые составы и хромованадиевые, цементируемые на глубину менее 1,5 мм;

хромистые составы и хромованадиевые, цементируемые на глубину менее 1,5 мм;- хромомарганцевые составы включают титана 0,06%, марганца и хрома по 1%, имеют особенность внутренне окисляться при газовой цементации, что ведет к уменьшению прочностных характеристик;

- хромоникельмолибденовые сплавы являются представителями мартенситного класса и отличаются уменьшенным короблением, что обусловлено воздушной закалкой, легированием редкоземельными металлами, повышающими прокаливаемость, статическую прочность и сопротивление ударам.

Пружинно-рессорные сплавы

Детали работают в условиях упругой деформации и подергаются циклическим нагрузкам, поэтому от сталей требуются высокие показатели текучести, пластичности и сопротивления излому. В состав входят:

- марганец — менее 1,2%;

- кремний — менее 2,7%;

- ванадий — до 0,26%;

- хром — до 1,25%;

- никель — менее 1,75%;

- вольфрам — менее 1,2%.

В процессе обработки уменьшаются размеры зерен, увеличивается сопротивление металла. Для транспортного производства особо ценными являются кремнистые сплавы, если технология не позволяет им в производстве обезуглероживаться, то выносливость материала остается на уровне заданных параметров. Введение ванадия, хрома, ванадия, никеля помогает затормозить излишний рост зерен при нагревании и повысить прокаливаемость. Из высокоуглеродистых холоднотянутых проволок, аустенитных нержавеек и высокохромистых мартенситных сталей, также делают пружины и другие упругие элементы.

В процессе обработки уменьшаются размеры зерен, увеличивается сопротивление металла. Для транспортного производства особо ценными являются кремнистые сплавы, если технология не позволяет им в производстве обезуглероживаться, то выносливость материала остается на уровне заданных параметров. Введение ванадия, хрома, ванадия, никеля помогает затормозить излишний рост зерен при нагревании и повысить прокаливаемость. Из высокоуглеродистых холоднотянутых проволок, аустенитных нержавеек и высокохромистых мартенситных сталей, также делают пружины и другие упругие элементы.

Инструментальные стали

Для обеспечения надежной работы инструментов сталь должна обладать специальными свойствами, которые проявляются у каждой группы материалов по-разному в зависимости от производства и технологии введения добавок.

Шарикоподшипниковые формы

Сплавы при производстве очищаются от неметаллических примесей, использование технологии вакуумно-дугового или электрошокового переплава уменьшает пористость металла. При производстве подшипников и их узлов применяют хромистые шарикоподшипниковые стали с добавками хрома. Дополнительное легирование осуществляется марганцем и кремнием с целью увеличить показатель прокаливаемости. Чтобы детали можно было изготавливать методом холодной штамповки и резать применяется отжиг металла на твердость.

Сплавы при производстве очищаются от неметаллических примесей, использование технологии вакуумно-дугового или электрошокового переплава уменьшает пористость металла. При производстве подшипников и их узлов применяют хромистые шарикоподшипниковые стали с добавками хрома. Дополнительное легирование осуществляется марганцем и кремнием с целью увеличить показатель прокаливаемости. Чтобы детали можно было изготавливать методом холодной штамповки и резать применяется отжиг металла на твердость.

Закалка деталей (роликов, шарикоподшипников и колец) проводится в масляной ванне при температуре 850−870˚С, их охлаждают с целью обеспечения стабильности до 25˚С перед отпуском. Так как подшипниковые и подобные элементы при эксплуатации испытывают сильные динамические нагрузки, то их делают из металлов с дальнейшей термической обработкой и цементацией.

Износостойкие виды

Сопротивление износу повышается с увеличением показателя поверхностной твердости материала. Для долговременной эксплуатации важны такие качества сплава:

- сопротивление разрушению при абразивном трении;

- долговременная эксплуатация в условиях высокого давления и ударных нагрузок.

Износостойкие металлы применяют при изготовлении гусеничных траков, дробильных плит камнедробильного оборудования, раздавливающих щек. Работа в таких условиях эффективна благодаря свойству сталей набирать прочность и твердость в условиях пластической холодной деформации, достигающей 70%. Добавки фосфора больше 0,027% приводят к увеличению хладноломкости сырья.

Износостойкие металлы применяют при изготовлении гусеничных траков, дробильных плит камнедробильного оборудования, раздавливающих щек. Работа в таких условиях эффективна благодаря свойству сталей набирать прочность и твердость в условиях пластической холодной деформации, достигающей 70%. Добавки фосфора больше 0,027% приводят к увеличению хладноломкости сырья.

Литая сталь имеет структуру аустенита, у которого на границах зерен выделяется излишний марганца карбид, ведущий к уменьшению прочности и вязкости. Чтобы получить аустенитную однофазную структуру заготовки закаливают в водной среде при температуре около 1100˚С.

Сопротивляющиеся коррозии

Эти материалы используют для изготовления элементов приборов, работающих в условиях электрохимической коррозии, их называют нержавеющими. Стойкость к коррозии развивается после введения добавок, ведущих к образованию поверхностных пленок с хорошей адгезией к металлу. Эти слои уменьшают непосредственное взаимодействие сталей с внешними раздражающими факторами и повышают потенциал в электрохимической среде.

Эти материалы используют для изготовления элементов приборов, работающих в условиях электрохимической коррозии, их называют нержавеющими. Стойкость к коррозии развивается после введения добавок, ведущих к образованию поверхностных пленок с хорошей адгезией к металлу. Эти слои уменьшают непосредственное взаимодействие сталей с внешними раздражающими факторами и повышают потенциал в электрохимической среде.

Нержавеющие металлы делят на хромоникелевые и хромистые. Хромистые составы используют для пластичных деталей, которые изготавливают штамповкой и методом сварки. Этот вид подразделяют на ферритные, мартенситно-ферритные и мартенситные сплавы. Для повышения сопротивления ударам их закаливают в масле при температуре около 1000˚С в условиях высокого отпуска с показателями температуры в пределах 600−800˚С.

Жаропрочные сплавы

Применяют для изготовления элементов, работающих при температуре выше 500˚С, составы низколегированные, содержащие до 0,25% С и других легирующих добавок: хрома, вольфрама, никеля. Закалка и нормализация осуществляется в масле при температуре около 890−1050˚С. Из перлитных сталей делают детали, подвергающиеся в работе режиму ползучести при малых нагрузках, например, паронагревательные трубы, арматура котлов с паром, крепежные детали.

tboil.ru

tboil.ru