Токарно-винторезный станок модели 16К20 относится, по классификации ЭНИМС (экспериментального научно-исследовательского института металлорежущих станков), ко второму типу первой группы классификационной таблицы. Производился на заводе «Красный пролетарий», расположенном в Москве.

Токарно-винторезный станок модели 16К20 относится, по классификации ЭНИМС (экспериментального научно-исследовательского института металлорежущих станков), ко второму типу первой группы классификационной таблицы. Производился на заводе «Красный пролетарий», расположенном в Москве.

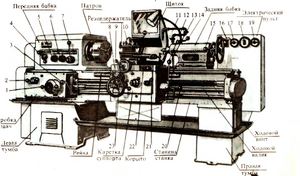

Токарно-винторезный станок 16К20

Паспорт станка 16К20 содержит основные пункты и разделы, которые описывают устройство основных узлов, принцип их работы, требования к обслуживанию, ремонту, наладку оборудования. А также в нем описаны технические характеристики 16К20.

В отличие от своего предшественника, токарного станка 1К62, токарному станку 16К20 присущи следующие качества:

- надежность;

- долговечность;

- высокая производительность;

- высокое качество обработки;

- безопасность;

- простая конструкция;

- простота в обслуживании.

Назначение

Токарный станок модели 16К20 проектировался для выполнения разнообразных работ. На нем можно точить наружные и внутренние поверхности в виде цилиндров, конусов, разных профилей; растачивать внутренние поверхности; обрабатывать торцы; нарезать несколько типов наружной и внутренней резьбы; обрабатывать осевым инструментом; отрезать, подрезать и прочие операции.

Токарный станок модели 16К20 проектировался для выполнения разнообразных работ. На нем можно точить наружные и внутренние поверхности в виде цилиндров, конусов, разных профилей; растачивать внутренние поверхности; обрабатывать торцы; нарезать несколько типов наружной и внутренней резьбы; обрабатывать осевым инструментом; отрезать, подрезать и прочие операции.

Главным движением является вращение шпинделя с закрепленной заготовкой в патроне. Инструмент, закрепленный на суппорте в резцедержателе, осуществляет прямолинейное вдоль или поперек станины движение подачи.

Заводская маркировка и обозначение

На основании буквенно-цифрового индекса маркировки станка обозначение можно расшифровать следующим образом:

- 1 — станки токарные;

- 6 — станки винторезные;

- К — прошедший модернизацию;

- 20 — параметр, характеризующий станок — размер высоты центров в сантиметрах.

Технические характеристики

Обрабатываемая деталь:

- окружность детали над направляющими — 400 мм;

- окружность детали над суппортом — 220 мм;

- наибольшая длина заготовки зажатой в центрах — 1500 мм;

- максимальный вес заготовки, зажимаемой в патроне — 300 кг;

- максимальный вес заготовки, закрепляемой в центрах — 1300 кг.

Шпиндель:

точностной класс — Н согласно ГОСТ 8–82 ;

точностной класс — Н согласно ГОСТ 8–82 ;- посадочный место на шпинделе — 6К согласно ГОСТ 12593–72 ;

- посадочный конус на шпинделе — Морзе 6, М80;

- отверстие в валу шпинделя — 55 мм;

- крутящий момент — 2 тыс. Нм.

Обороты шпинделя:

- количество ступеней — 12;

- частоты прямого вращения — max 12,5 min 2000 об/мин;

- частоты обратного вращения — max 19 min 2420 об/мин.

Подачи:

- вдоль станины — 42;

- поперек станины — 42;

- продольные рабочие — 0,7−4,16 мм/об;

- поперечные рабочие — 0,035−2,08 мм/об.

Резьбы:

- число метрических — 45;

- число дюймовых — 28;

- число модульных — 38;

- число питчевых — 37;

- нарезаемые архимедовой спиралью — 5.

Смещения узлов:

- максимальное продольное перемещение пиноли — 200 мм;

- поперечное смещение передней бабки — ± 15 мм.

Инструмент:

- максимальный размер резца — 25 мм.

Электрооборудование, мощность двигателей:

главный привод — 10 тыс. Вт;

главный привод — 10 тыс. Вт;- привод подач — 705 Вт;

- насос СОЖ — 120 Вт.

Габариты:

- размеры станка (ДхШхВ) — 3200×1166×1324 мм;

- общий вес — 3035 кг.

Конструкция станка

Токарный станок 16К20, технические характеристики которого во многом зависят от механизмов, состоит из:

- бабка шпиндельная (передняя);

- защитное ограждение патрона;

- патрон;

- каретка;

- защитный экран;

- суппорт;

- механизм отключения;

- система СОЖ;

- задняя бабка;

- шкаф с электрооборудованием;

- станина;

- фартук;

- рукоятка переключения прямого и обратного вращения на шпинделе;

- тумба с двигателем главного движения;

- коробка подач;

- гитара.

Для обработки деталей, имеющих большую длину в комплекте, поставляется люнет для токарного станка 16К20, а вообще то два. Неподвижный люнет закрепляется на каретке, а подвижный люнет на станине, на ее направляющих. Они дают возможность поддержки деталей в диапазоне диаметров 20−130 мм.

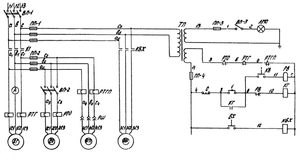

Технический паспорт на токарный станок содержит электрическую схему управления. В ее состав входят три цепи. Для каждой своя характеристика, имеющая разные параметры:

управление — 110 В;

управление — 110 В;- нагрузка — 380 В;

- освещение — 24 В.

Некоторые модели токарных станков комплектуются двигателями, работающими от сети 220 В. О данной конструктивной особенности указывается в обязательном порядке в паспорте станка.

Основные узлы

Коробка скоростей расположена непосредственно в шпиндельной бабке станка. При включении фрикционной муфты вращение от шкива, сидящего на валу, передается на зубчатый венец и далее через двойной скользящий блок на вал. Изменение положения скользящих блоков в коробке скоростей осуществляется рукоятками через соответствующие рычажные системы. Управление главным фрикционом осуществляется с помощью реечной передачи.

Коробка подач станка — унифицированный узел. Типовая конструкция закрытой коробки с валами, обеспечивающими основной ряд подач, содержащей два двойных передвижных зубчатых блоков и три зубчатые муфты, множительного механизма с валами, обеспечивающего изменения основного ряда — получение четырех основных передаточных отношений 1/8, 1/4, 1/2 и 1, механизма передачи вращения на ходовой винт или валик с зубчатой муфтой и муфтой обгона.

В состав суппорта входит каретка, которая перемещается вдоль по направляющим станины. Одна напрявляющая плоская, а другая треугольная, поперечные салазки, поворотная часть, резцовые салазки, резцедержатель. Салазки перемещаются по направляющим каретки типа «ласточкин хвост» посредством передачи винт-гайка или через систему зубчатых передач, либо вручную от маховичка. Резцедержатель поворачивается либо на 90° относительно вертикальной оси и фиксируется рукояткой, либо ее можно закреплять без фиксации в любом промежуточном положении.

Задняя бабка крепится на направляющих станины с помощью планки при повороте рукоятки. Перемещение пиноли с центром осуществляется при вращении винта с помощью маховичка. При этом гайка жестко связана с пинолью. Пиноль может быть закреплена в требуемом положении поворотом рукоятки. Заднюю бабку можно перемещать механически, соединение ее специальным прихватом с кареткой суппорта.

Принцип работы

Деталь закрепляют в патроне. Круговое вращение коробка скоростей получает через ременную передачу, связанную с валом электродвигателя. Двигатель расположен в передней тумбе станины. Обрабатывающий инструмент устанавливается в поворотный резцедержатель, который закрепляется на суппорте. Он получает продольное и поперечное перемещения от ходового винта (при нарезании резьбы резцом) или ходового валика через коробку подач и фартук.

Деталь закрепляют в патроне. Круговое вращение коробка скоростей получает через ременную передачу, связанную с валом электродвигателя. Двигатель расположен в передней тумбе станины. Обрабатывающий инструмент устанавливается в поворотный резцедержатель, который закрепляется на суппорте. Он получает продольное и поперечное перемещения от ходового винта (при нарезании резьбы резцом) или ходового валика через коробку подач и фартук.

Коробка подач предназначена для включения, выключения, реверсирования и регулирования величины подач. А фартук преобразовывает вращательное движение ходового винта или валика в продольное, поступательное перемещение суппорта.

Задняя бабка предназначена для поддержания заготовки. А также в ней закрепляется и перемещается осевой инструмент, который предназначен для обработки отверстий.

Органы управления

За какие функции отвечают органы управления станка:

- включение подачи для нарезания резьбы;

- выбор оборотов шпинделя;

- выбор шага резьбы;

- выбор нарезания резьбы (правая, левая);

- установка оборотов шпинделя;

- подключение рейки для нарезания резьбы;

- зажим резцовой головки;

- поперечная подача;

- кнопки «Пуск», «Стоп»;

- перемещение верхнего суппорта;

- ускоренное перемещение;

- зажим пиноли;

- включение СОЖ;

- силовой переключатель;

- фиксация задней бабки;

- освещение;

- перемещение пиноли;

- реверс шпинделя;

- подключение маточной гайки;

- продольное перемещение;

- включение вращения шпинделя;

- установка подачи.

Эксплуатация

Перед началом использования станка 16К20 необходимо изучить руководство по эксплуатации. В нем говорится, что станок должен эксплуатироваться при:

- влажности 80%;

- температуре 10−30 °C;

- типе производства — мелкосерийном, штучном.

Ремонт

За время длительной эксплуатации должен проводиться ремонт станка 16К20 согласно установленного графика. Рекомендуемый цикл для двусменной работы — 5 лет (до капитального ремонта). Межремонтный цикл включает в себя: осмотр — 10, малый ремонт — 5, средний ремонт — 2. Перечень проводимых работ можно найти в паспорте станка.

tboil.ru

tboil.ru