Газовый сварочный резак используется для соединения металлов посредством нагревания их кромок высокой температурой, которая появляется при сгорании горючего газа в кислороде. В горелке при сжигании смеси образуется горячее пламя, оно и расплавляет кромки деталей, затем они соединяются посредством присадочной проволоки и образуют крепкие швы.

Газовый сварочный резак используется для соединения металлов посредством нагревания их кромок высокой температурой, которая появляется при сгорании горючего газа в кислороде. В горелке при сжигании смеси образуется горячее пламя, оно и расплавляет кромки деталей, затем они соединяются посредством присадочной проволоки и образуют крепкие швы.

А также широко применяется газовый резак для резки металла. Он нужен для газокислородной резки. В отличие от предыдущего процесса, резка происходит по аналогичному принципу, только детали не соединяются, а разъединяются.

Встречи с ними, с каждым разом, еще приятнее, дешёвые путаны Барнаула, отдых для любящих себя мужчин -dosugbarnaula.ru. Семейные пары тоже найдут услуги куртизанок полезными. Красивые дешёвые путаны Барнаула, пылкие и страстные, они такие активные и молоденькие, что у любого появится желание. Окунись в удовольствие.

Сферы применения газовых резаков

Данные агрегаты используются в таких целях:

с целью разделки металлолома перед переплавкой во время сортировки;

с целью разделки металлолома перед переплавкой во время сортировки;- для выборки дефектов швов, появившихся при сварке;

- для ликвидации последствий аварий;

- чтобы убрать поверхностные дефекты на слитках при литейном производстве;

- с целью раскроя металлических листов и проката перед монтажом металлических конструкций;

- с целью предварительной разделки кромок перед сваркой;

- с целью демонтажа конструкций из стали.

Классификация

Резаки по своему назначению подразделяются на специальные и универсальные. Универсальные же бывают эжекторными и безэжекторными, все зависит от того, как в них смешивается горючий газ и кислород.

По методу резки изделий газовые резаки любого вида бывают такими:

- для поверхностной обработки металла;

- копьевой;

- разделительной;

- кислородно-флюсовой.

Газовые горелки бывают следующими:

- кислородные — это эжекторные конструкции, в которых посредством кислорода образуется горящая струя.

керосиновые — работает с помощью керосина и применяется для обработки изделий толщиной до 20 см на основе углеродистых сталей.

керосиновые — работает с помощью керосина и применяется для обработки изделий толщиной до 20 см на основе углеродистых сталей.- пропановые — такой вариант подходит для резки чугунных труб и прочих изделий из черного или цветного металла. Газовый пропановый резак считается наиболее надежным и безопасным, при этом обеспечивает высокую производительность работ.

- ацетиленовые — предназначены для резки листов и деталей большой ширины, часто используется при газокислородной резке, и обязательно оснащаются специальным вентилем, который регулирует мощность и скорость подачи кислорода в рабочую зону.

Универсальные резаки с эжектором — наиболее востребованные. Подобные агрегаты помогают использовать горючий газ при определенных условиях, давление должно составлять 0,03–1,5 кгс/квадратный сантиметр. Универсальное устройство может разрезать металлические изделия в разных направлениях, оно простое и удобное в применении, имеет малые габариты. С его помощью можно обрабатывать металл толщиной 3–300 мл.

Преимущества и недостатки газовых резаков

Раскроить металлические листы быстро и успешно на отдельные части требуемых форм можно по-разному:

- с помощью ручных ножниц по металлу, то толщина изделия должна составлять максимум 1,5 мм;

- газовым резаком (ацетиленовым или кислородно-пропановым);

- установкой воздушно-плазменной резки;

- с помощью угловой шлифовальной машины.

Преимущества газового оборудования для обработки такие:

- можно резать заготовки толщиной в 4–500 мм (в зависимости от типа оборудования);

- стартовые затраты на оборудование будут минимальными.

Имеет это решение и ряд недостатков:

- возникает тепловая деформация;

- иногда нужно дорабатывать кромки и делать другие операции;

стоимость получения метра прорези высока;

стоимость получения метра прорези высока;- потребуется управлять химической реакцией горения;

- ширина реза большая;

- существует риск пожара;

- нельзя раскраивать нержавейку и цветные металлы;

- при большой толщине конусность реза слишком заметна.

С помощью кислородно-ацетиленовых и плазменных резаков можно делать криволинейные контуры небольшого радиуса. При работе с оборудованием обоих видов потребуется прилагать усилия с целью контроля расстояния от поверхности изделия до мундштука или же сопла.

Проблема решается использованием специальной каретки, в которую вставляется резак. Когда вы это сделаете, то сможете обеспечить постоянное расстояние до детали во время движения. А если сменить угол наклона, то в итоге получится рез с нужным скосом для сварки.

Особенности обработки

Температура пламени в пропановом резаке составляет около 2800 градусов (в ацетиленовом этот показатель равен около 3100 градусов). Но даже так с его помощью можно хорошо раскраивать низколегированные малоуглеродистые стали, в которых содержание углерода составляет до 0,3%. Детали на основе каленой стали, которые нельзя обработать фрезеровкой, строганием или токарным оборудованием, хорошо подвергаются газовой резке.

Температура пламени в пропановом резаке составляет около 2800 градусов (в ацетиленовом этот показатель равен около 3100 градусов). Но даже так с его помощью можно хорошо раскраивать низколегированные малоуглеродистые стали, в которых содержание углерода составляет до 0,3%. Детали на основе каленой стали, которые нельзя обработать фрезеровкой, строганием или токарным оборудованием, хорошо подвергаются газовой резке.

Любой легирующий элемент самому сплаву добавляет ряд свойств, и его присутствие в определенном количестве никак не влияет на процесс резки. Медь или алюминий, улучшающие теплопроводность, помогают быстро отвести тепло от места контакта поверхности с пламенем. Так, ацетиленовым резаком работать будет невозможно, если в составе меди показатели элементов будут превышать следующие отметки:

хром — 5 процентов;

хром — 5 процентов;- вольфрам — 10%;

- марганец — 12%;

- углерод — 1,2%;

- алюминий — 0,5%;

- кремний — 4 процента.

Конструкция резака

Если сварщик работает самостоятельно, то ему может часто требоваться быстро переключаться с процесса резки на сварку. А шланги отсоединять выходит быстро. Время сэкономить можно с помощью специального вставного резака для горелок. Мундштуки можно использовать с «Сотки», при смене можно получить в толщинах отверстия до 100 миллиметров.

Если говорить об устройстве резака, то оно выглядит таким образом:

- газ по шлангам поступает в корпус резака через ниппели. Пропан идет к западному вентилю, а кислород расходится на две потока, один из которых пойдет на вентиль подогревающего кислорода, а второй — на вентиль режущего кислорода, он расположен за пределами рукоятки;

при открытии вентиля подогревающего кислорода он под давлением подается в ключевое отверстие инжектора, через ряд периферийный отверстий к нему подходит пропан за счет разряжения;

при открытии вентиля подогревающего кислорода он под давлением подается в ключевое отверстие инжектора, через ряд периферийный отверстий к нему подходит пропан за счет разряжения;- в смешанном виде газы продвигаются по нижней трубке наконечника в сторону мундштуков;

- в головку наконечника резака вкручиваются внутренний и внешний мундштуки с наружной резьбой;

- по первому вентилю с центральным каналом подается кислород;

- подогревающий газ выходит из кольцевого зазора, который образовывается снаружи;

- когда появляется пламя, оно направляется на начальное место реза заготовки. Открывается вентиль режущего кислорода, когда участок нагрет до нужной температуры. Газовая струя под давлением сжигает металл и тут же выдувает его окисью.

Далее ацетиленовый или пропановый резак ведется на определенном расстоянии от металлического изделия, сзади остается узкая прорезь, которая ограничена боковой и лобовой плоскостями.

Что касается такого элемента конструкции, как мундштук, то наружный всегда должен быть медным. А вот внутренние мундштуки для ацетиленового резака должны быть медными, а для пропанового — латунными соответственно. При выборе правильного внутреннего мундштука в зависимости от толщины обрабатываемой заготовки нужно оптимизировать расход кислорода в режущей струе.

Что касается такого элемента конструкции, как мундштук, то наружный всегда должен быть медным. А вот внутренние мундштуки для ацетиленового резака должны быть медными, а для пропанового — латунными соответственно. При выборе правильного внутреннего мундштука в зависимости от толщины обрабатываемой заготовки нужно оптимизировать расход кислорода в режущей струе.

Мундштук — это расходный материал, поскольку быстро подвергается изнашиванию, а также он забивается остатками расплавленных металлов.

Ниппель для шланга должен быть сделан на основе латуни. Если вы планируете приобретать бюджетный газовый резак вместе со шлангами, то его составляющие могут быть частично алюминиевыми, что делает изделие быстро изнашиваемым, и покрыты сверху под латунь или медь.

Правила применения оборудования

Прежде чем начать использовать такой резак по назначению, его нужно будет подготовить правильным образом:

- убедитесь, правильно ли подсоединены газовые шланги. Так, шланг для подачи кислорода нужно присоединить к штуцеру с правой резьбой. А вот шланг для горючего газа — к штуцеру с левой резьбой соответственно;

- все соединения подтягиваем, затем проверяем их на герметичность, чтобы при работе смесь не подвергалась утечке.

А также рекомендуется смазать резиновые сальниковые уплотнители вентилей глицерином или специальной смазкой. И только затем уже поджигается резак и начинается процесс резки.

Последовательность действий следующая:

сначала откройте кислородный вентиль, а потом — газовый;

сначала откройте кислородный вентиль, а потом — газовый;- горючую смесь, выходящую из устройства выпуска, поджигаем;

- струю пламени отрегулируйте до нужного размера и интенсивности посредством вентилей;

- прогрейте металл, пока участок нагрева не приобретет соломенный оттенок;

- откройте вентиль режущего кислорода, начинаем процесс резки;

- после окончания резки сначала перекройте газовый, а потом кислородный вентиль;

- при сильном нагревании наконечника его опускают в холодную воду.

В процессе работы следует проявлять особую внимательность и не допускать даже малейших ошибок. Если резка выполняется вручную, нужно надеть защитную маску и специальные перчатки.

В процессе работы следует проявлять особую внимательность и не допускать даже малейших ошибок. Если резка выполняется вручную, нужно надеть защитную маску и специальные перчатки.

Одежду следует надевать на основе натуральных тканей, при работе с огнем не допускается синтетика и другие легковоспламеняющиеся материалы. А также обувь должна быть удобней, чтобы передвигаться в ней было легко и быстро, если возникнет нештатная ситуация.

Поверхность для резки металла должна быть предварительно обезжирена. Потому как если кислород вступить в реакцию даже с минимальным количеством масла, то это также может спровоцировать взрыв. Нельзя прикасаться к баллону масляными руками, также строго запрещено курение в помещении.

Если шланг с газом случайно слетает или рвется, то переживать не стоит. Часто паника провоцируется издаваемым в этот момент громким звуком. В такой ситуации нужно, как можно быстрее перекрыть сначала пропан, затем кислород.

После применения резак нужно держать в специально отведенном месте, где на него не попадет жир или масло. А редукторы нужно хранить отдельно, резак же со сварочной горелкой можно держать вместе.

Стоимость таких приборов бывает разной. Она зависит от следующих показателей:

- страна-производитель;

- назначение;

- технические характеристики;

- бренд;

- вид;

- параметры.

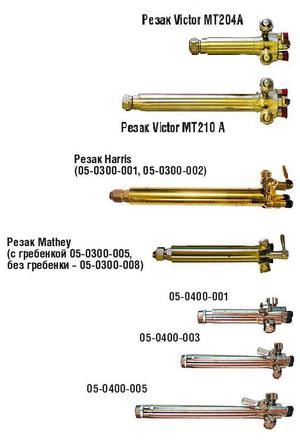

Наиболее дорогостоящие аппараты — американские или южнокорейские. Они отличаются высоким качеством и длительным гарантийным сроком. А вот изделия из Китая — традиционно самые дешевые и имеют сомнительное качество. Однако даже по скромной цене вы сможете отыскать качественный резак, главное — это определиться, какой его параметр для вас наиболее важен.

tboil.ru

tboil.ru